Айтишник из Минска собрал дома 3D-принтер из тысячи деталей и теперь может напечатать все

Обычно под «мужским хобби» подразумевают рыбалку, бокс или возню в гараже, но никак не работу с 3D-принтерами, с помощью которых можно отпечатать плюс-минус все. Евгений — герой этого текста — пошел дальше и собрал такой принтер сам. Рассказываем, во сколько обошлось такое удовольствие, как работает 3D-принтер и как к увлечению айтишника относится его супруга.

DIY-поделки, программирование и альтернатива станку

По словам Евгения, DIY-история привлекала его с самого детства. Впервые за паяльник он взялся в 13 лет и сам собрал мультивибратор на двух светодиодах.

— В юности я посещал РЦТТУ (Республиканский центр технического творчества учащихся) — ходил туда на разные кружки: радиоэлектронику, авиамоделирование, программирование и так далее. Это у меня из семьи: мой дед и отец были очень рукастые. Дед занимался пайкой, чинил разные схемы, и в детстве мне было интересно наблюдать за этим.

Интерес перерос в профессию: в колледже белорус изучал радиоэлектронику, а затем распределился в фирменный центр Panasonic, где занимался ремонтом бытовой техники. Потом — армия, и через полтора года Евгений решил, что многие знания по электронике ему нужно обновлять. На работу в сервис он решил не возвращаться, а взялся за ремонт компьютеров и компьютерной периферии: принтеров, сканеров и так далее.

— Потом я посмотрел в сторону программирования, потому что эта тема мне тоже интересна: Pascal, Delphi, C++ и Java. Сейчас специализируюсь на .NET и работаю в сфере компьютерной безопасности.

Как же во все это дело затесались 3D-принтеры? Мужчина говорит, что 3D-печать — это продолжение DIY-темы, которую он очень любит. Мол, ему нравится что-то конструировать, паять и моделировать, и 3D-принтеры все это дело расширяют.

— Был момент, что мне для DIY-поделок нужны были уникальные детальки, которые просто так нигде не купить. Приглядывался к миниатюрным фрезеровочным станкам, но для такой темы нужна отдельная мастерская: это шумное и тяжелое оборудование. А 3D-принтер показался хорошей альтернативой.

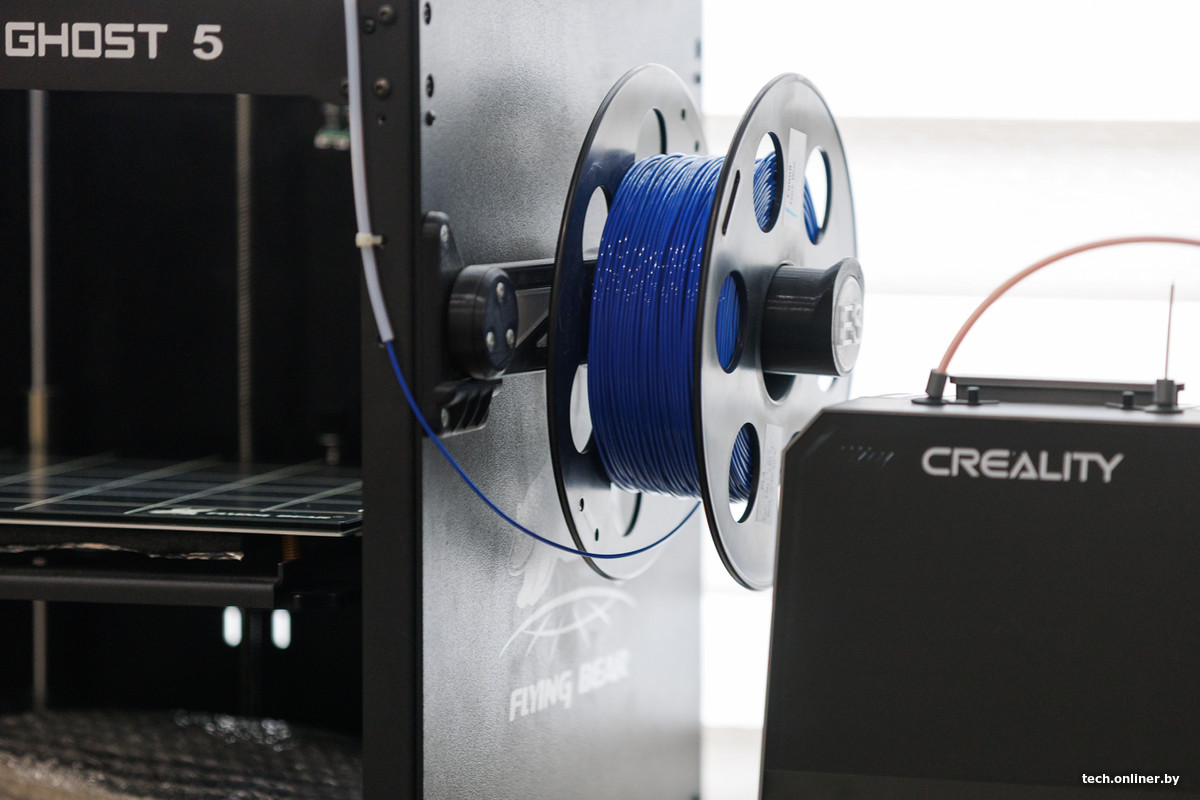

Моделировать я умею еще с колледжа, поэтому в 2021 году купил себе первый принтер — Flyingbear Ghost 5. Сейчас эта тема продолжает развиваться и обрастать новыми деталями.

Дебютный 3D-принтер обошелся Евгению примерно в $350. Мужчина говорит, что в работе с ним пригодился бэкграунд в электронике, черчении и моделировании. Обширное комьюнити тоже стало подспорьем: белорус начал вариться в тематических сообществах в Discord, Telegram и YouTube. На принтер навешивались новые апгрейды, и, по словам его владельца, вскоре из него был выжат максимум.

— Мне не хватало закрытого корпуса и общей печатной площади принтера. Крупные детали нужно было сшивать из нескольких кусочков. И хотелось, чтобы все было быстрее: некоторые детали могли печататься по 18 часов.

Выходом из ситуации стал подарок жены, который она приготовила супругу на день рождения. Правда, если предыдущий принтер был заводским решением, которое нужно было просто вынуть из коробки, то в этом случае Евгения ждал целый квест.

«Могу разобрать любую деталь, чтобы перепроектировать»

В руках у белоруса оказался 3D-принтер Voron 2.4 R2. Ну как в руках — по факту к мужчине приехал набор разношерстных деталей. Этот гаджет был создан открытым инженерным сообществом, и его еще предстояло собрать.

— В общей сложности было порядка тысячи деталей — такое лего для взрослых. На сборку ушло примерно 60 часов и примерно столько же на отладку. Сейчас я могу любую деталь этого принтера разобрать, чтобы перепроектировать или заменить на другую. И, когда выйдет очередной апгрейд, его можно будет тут применить — с заводским принтером такого не сделаешь.

По словам жены Евгения Кристины, на сборку этого 3D-принтера у него ушло немало ночей, и выглядел весь процесс волнительно.

— Много разных деталей, все было разложено на полу, и казалось, что из этого можно сделать целый автомобиль. Но в итоге все получилось, и финальный принтер выглядит шикарно. На первом принтере муж печатал детали очень хорошего качества, но он как будто достиг потолка. Поэтому решили приобрести что-то новое.

— Как вы изначально отнеслись к хобби мужа?

— В то, что ему нравится, он уходит с головой. Когда он собирал принтер, я его ночами не видела. Но я его поддерживаю, потому что вижу, как у него горят глаза. И мне это нравится.

— А сами пробовали запускать принтер?

— Нет, я сюда подходить боюсь. Это детище мужа, а я заказчик.

С учетом доставки из Китая 3D-принтер обошелся паре в $1500. В обустройстве поучаствовали и коллеги Кристины и Евгения: подарили специальную тумбу с металлическим основанием, которая идеально подошла под принтер весом 30 килограммов. Обновкой герой интервью оказался доволен.

— Первый принтер работал под управлением простой платы на базе 8-битного контроллера. В новом же эта плата стала 32-битной — это позволило добавить дополнительные датчики и устройства. Управляющая программа переехала на одноплатный компьютер с ОС Linux и открытым программным обеспечением Klipper. Все это значительно улучшило скорость и качество печати.

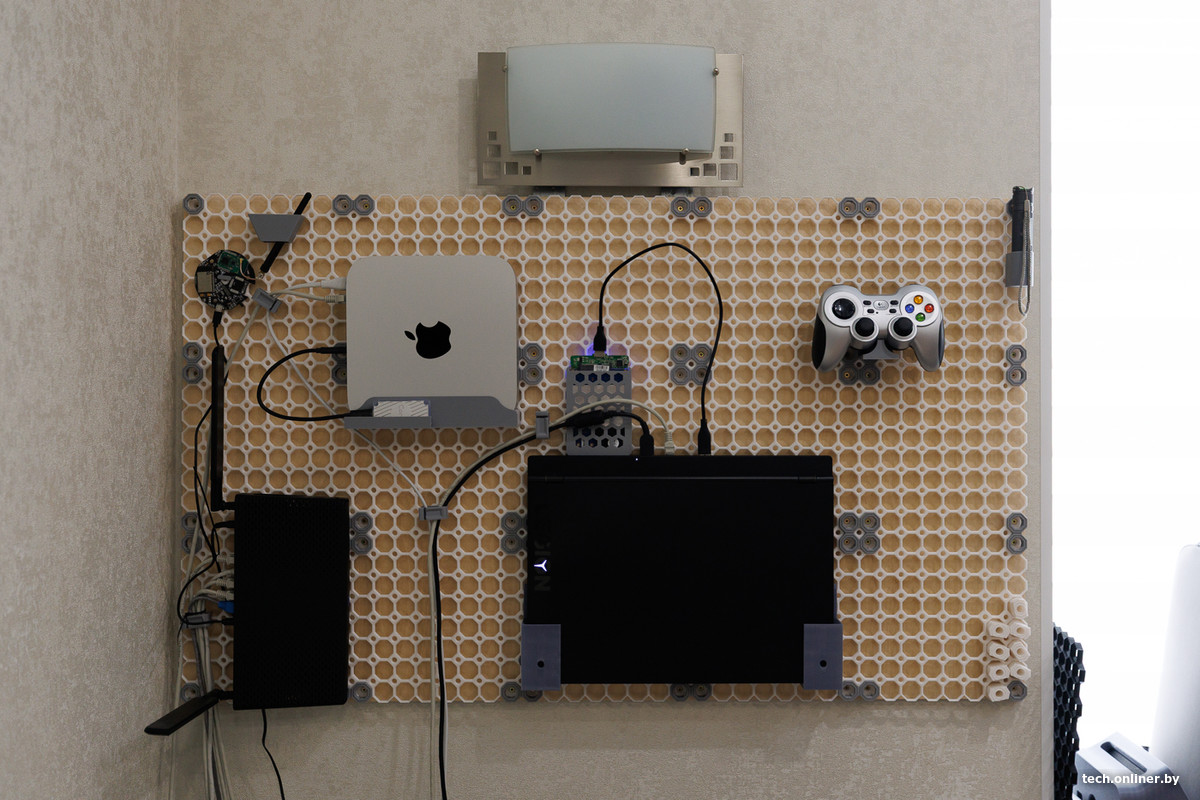

Что же Евгений создает с помощью такой машины? В основном нужные для дома вещи: боксы, крючки для полотенец и одежды, органайзеры и разношерстные держатели. Также на принтере были отпечатаны детские игрушки, картины и специальные решетки, с помощью которых белорус смог разгрузить свой кабинет.

— Раньше инструменты и гаджеты занимали весь подоконник, а с такой системой все удалось убрать на стену — получилось хорошо.

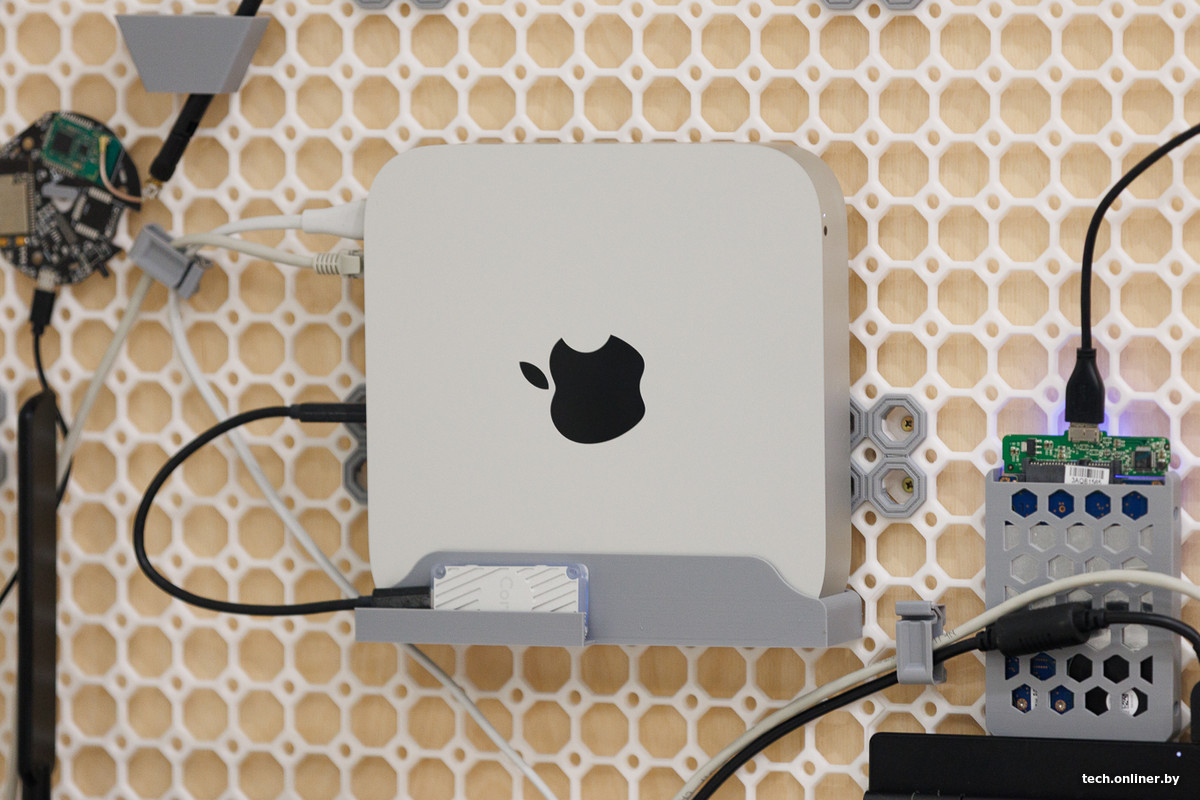

Решетка, сделанная с помощью 3D-принтера, стала основой для электронного сердца дома, которое Евгений называет хоумлабом. Сейчас там находятся кластер из сервера на базе Mac Mini и ноутбука Legion 5, которые используются для системы умного дома и рабочих задач, связанных с ИИ, роутер и геймпад Logitech F710 — такой же использовали для управления батискафом Titan. В будущем Евгений хочет расширить эту систему: говорит, что решетка позволяет делать апгрейды практически бесконечно.

«Нельзя просто взять, загрузить пластик и начать печатать»

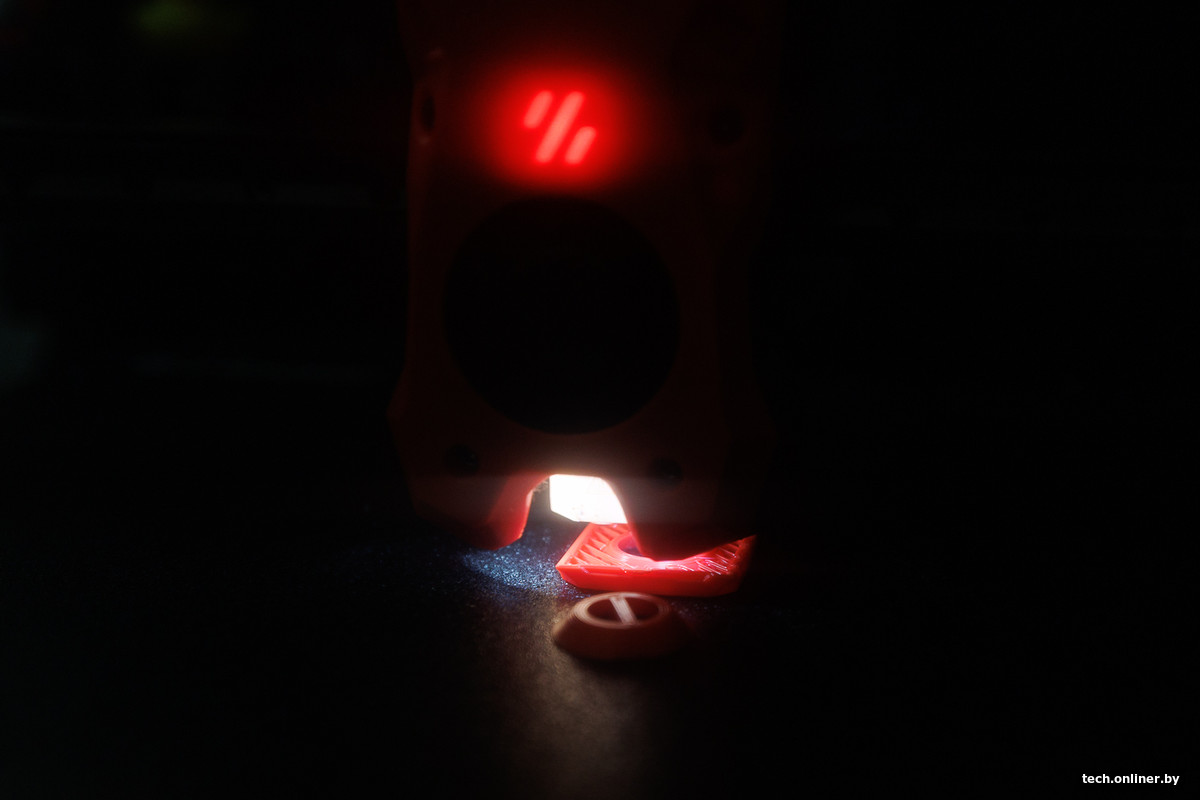

Как же работает 3D-принтер? Начинается все с пластика, который находится в катушке. Она постепенно разматывается, и пластик поступает в печатающую головку принтера. До этого пластик могут пропустить через сушильную камеру, чтобы избавиться от лишней влаги. Евгений говорит, что для просушки разных пластиков требуется разное количество времени: одним нужно два часа, другим — шесть.

— В принтере используется PLA, который считается самым доступным пластиком. У него в основе полилактид, и, когда выполняется печать, немного пахнет кукурузой. Еще есть PETG, для использования которого не нужны специальные условия, кроме просушки. Из более сложных — пластик TPU и АБС-пластик. Последний очень боится сквозняков, поэтому ему нужна закрытая камера. Во время печати он выделяет токсичные вещества, и их нужно удалять. Но по характеристикам этот пластик очень хорош, и детали, напечатанные из него, гораздо долговечнее биоразлагаемого PLA.

Нельзя просто так взять, загрузить пластик и начать печатать. У каждого вида пластика есть свои параметры, которые необходимо учитывать. А добиться идеальной печати можно с помощью предварительной калибровки. В течение часа можно отпечатать все калибровочные модели, потратив минимальное количество пластика: катушки с ним не бесконечные.

— Вообще, 3D-принтер — это дорогое удовольствие?

— Одна катушка хорошего АБС-пластика стоит как минимум 60 рублей за килограмм. Например, на каждую решетку для хоумлаба пришлось потратить по катушке. Ну и траты на электричество никто не отменял: нагревательные элементы внутри принтера греются часами.

После просушки пластика, калибровки и разогрева камеры 3D-принтера можно приступать к работе. На базовых принтерах вроде Flyingbear Ghost 5 повлиять на процесс печати после запуска практически нельзя, на более продвинутых моделях вроде Voron 2.4 R2 можно: например, подкрутить не только скорость, но и параметры потока пластика, если слои ложатся неровно, или вообще исключить деталь из процесса печати.

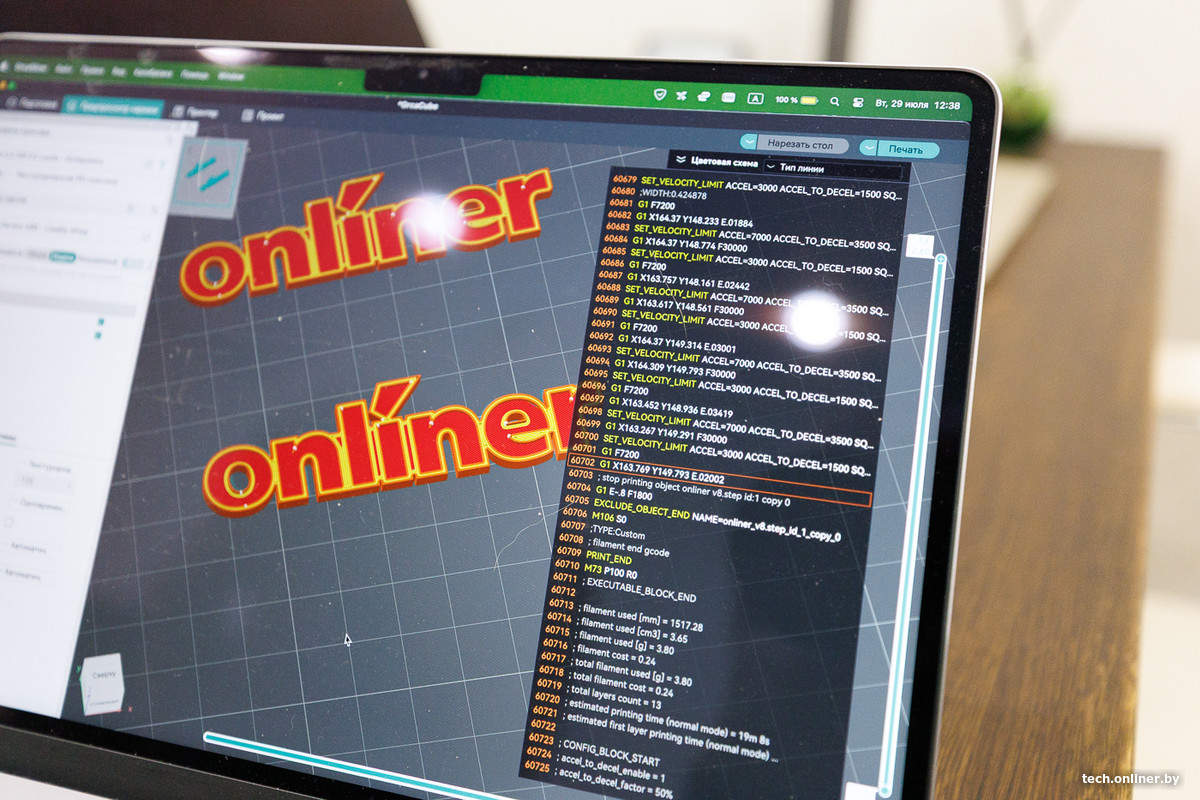

Как же картинка с экрана превращается в физический объект? Такую трансформацию Евгений объясняет на примере нашего логотипа, который он превратил в пару брелоков.

— Есть картинка с логотипом, и каждую букву нужно отрисовать отдельно. Затем из них моделируются объекты, которые экспортируются в программу-слайсер. Она нарезает готовую 3D-модель на слои и преобразует их в G-код, который загружается в принтер для печати.

Буквы с вашего логотипа я отрисовывал вручную, потому что шрифта, который в нем используется, в открытом доступе не нашел, а готовой модели брелока нет. Но вообще, есть специальные площадки, куда люди выкладывают свои модели — или в виде проекта для печати, или в виде кода. Их можно скачать и сразу направить на принтер. Я пользуюсь ими, когда нужно что-то быстро напечатать и найденная модель полностью меня устраивает: зачем возводить что-то с нуля, если такая модель уже есть?

— Наш брелок состоит из одного вида пластика?

— Нет. Синий цвет — это PLA, белый и красный — AБС-пластик. Они соединены с помощью склеивания, но в будущем я хочу построить систему мультиматериальной печати, и такие проекты можно будет делать на одном принтере за один присест.

— Много времени ушло на пару таких брелоков?

— Детали синего цвета печатались на старом принтере и были готовы примерно через 20 минут. Две детальки белого цвета были отпечатаны на новом принтере тоже за 20 минут. Красные детальки отпечатались за 20 секунд, но процесс предварительного разогрева принтера занял 25 минут.

По словам Евгения, в планах у него множество апгрейдов 3D-принтера. Например, сейчас он собирает систему очистки воздуха для камеры на базе угольного фильтра (детали для нее он также напечатал сам). А в будущем мужчина хочет в дополнение к принтерам обзавестись 3D-сканером.

— 3D-сканирование позволяет с помощью оптических, инфракрасных и лазерных датчиков получить облако точек, на основании которого можно построить очень точную 3D-модель, то есть можно обойтись без ручной отрисовки по фотографии. С помощью такой техники можно получить высокую точность и очень сложную геометрию за 15 минут.

Стоимость хорошего 3D-сканера стремится в бесконечность, но освоить работу с такой техникой и вывести свои навыки по реверс-инжинирингу на новый уровень хочется. Это то, что меня увлекает.

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро

Перепечатка текста и фотографий Onlíner без разрешения редакции запрещена. ga@onliner.by