Третья промышленная: 3D-принтеры на службе у белорусов

Трехмерная печать, впервые появившаяся в Беларуси несколько лет назад, начинает постепенно входить в обиход белорусов. Пока это замена нестандартных компонентов из пластика, прототипирование для создания и обкатки конвейерной продукции даже на крупных заводах. Обо всем этом, а также о 3D-принтерах Stratasys мы поговорили с представителем компании «Гетц Трейд» Евгением Лясота, слова которого в виде монолога и приводим ниже.

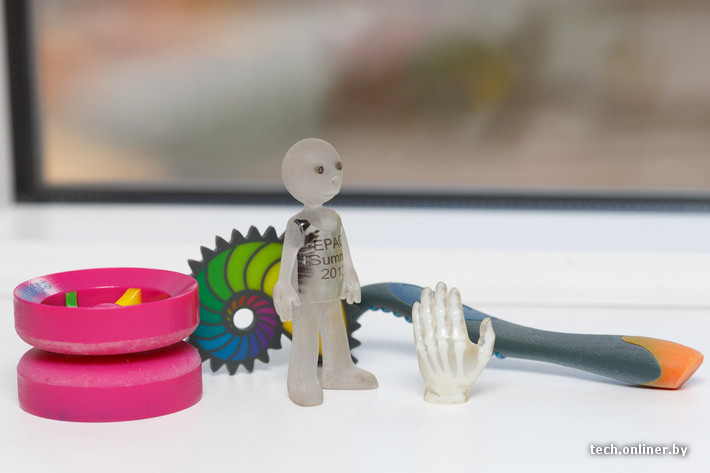

Объемная печать становится более доступной и интересной. Материалы стали разнообразными — добавились цветные и прозрачные пластики, резина.

Сам процесс стал быстрее и дешевле. В прогрессивных странах технология уже является привычной при производстве прототипов в машиностроении, а в медицине и авиастроении и вовсе стала играть решающую роль.

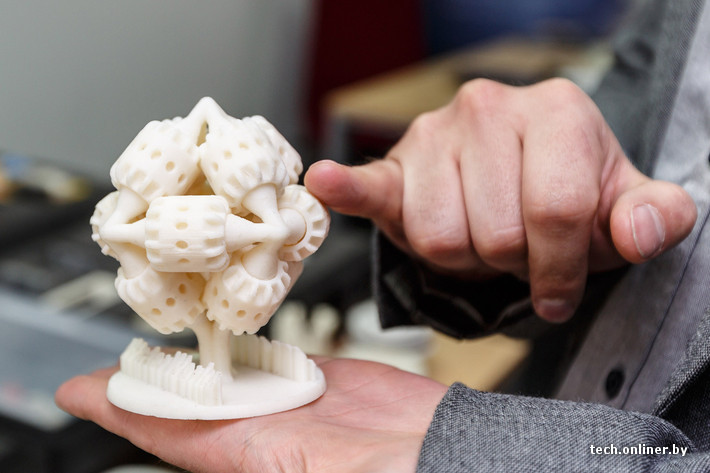

Основных направлений применения 3D-принтеров четыре. Первое из них — моделирование. Это когда на основе идеи нужно создать любой сложный физический объект, например авторский светильник или особую статуэтку.

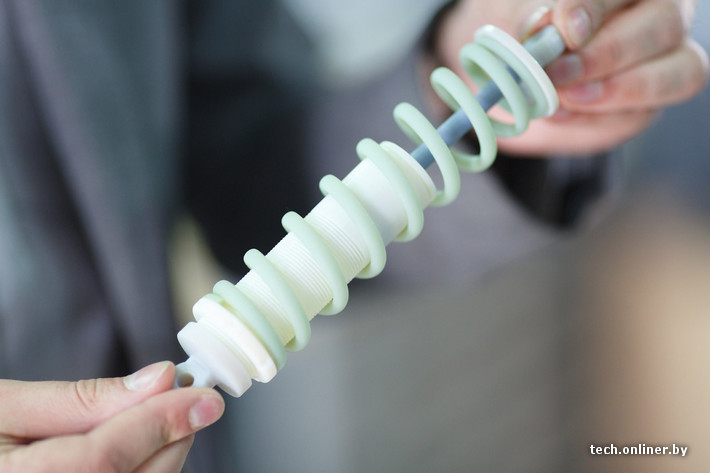

Второе направление — функциональное прототипирование для проверки правильной работы и сборки сложного механизма. Трехмерная печать позволяет создавать предметы послойно, ни одна другая технология в мире не в состоянии делать такие невозможные механизмы без сборки и склеивания.

Третье направление — это конечные детали. В Беларуси имеется большое количество компаний в медицинской и военной сфере, у которых есть задача получить небольшое число моделей, примерно 50—100 корпусов. Заказывать стандартную форму для их отливки безумно дорого, ее изготовление займет несколько месяцев. Да и тут все еще не будет гарантии, что она идеально подойдет.

Вот еще один интересный пример — форсунка для наполнения бассейна, которая будет использоваться в новом минском аквапарке. Если деталь сломается и ее не окажется на складе, производитель не сможет быстро заказать ее из Франции.

Одну такую штуку купить нельзя, придется заказать партию. Время изготовления детали на принтере — три часа. Конечно, она будет стоить дороже — например, не 20, а 40 евро. Но их можно делать поштучно, а не строгим заказом партии из 500 элементов.

Четвертое направление, о котором компании обычно не задумываются, — это работа принтера на обеспечение инструмента и оснастки.

Не секрет, что большое количество производственных процессов в Беларуси делается на коленке. C 3D-принтером можно создать уникальный инструмент любой геометрии (ключ, зажим, упор), который позволит экономить много времени в процессах сборки и ремонта.

Срок изготовления такого ключа — три часа. Элемент воссоздается из прочного поликарбоната, который может выдержать температуру до 150 градусов. Такая деталь легко позволяет экономить по часу времени на рутинной операции в рабочий день.

Но большое количество клиентов вообще не нуждается в пластике. Ювелиры выжигают наши модели для получения сложных изделий из драгоценного металла, МТЗ делает металлический задний мост трактора. Раньше в модельном цехе заготовки для так называемого «литья в землю» создавали из дерева. Модель облепляли специальным составом песка с бентонитом, затем она собиралась, и туда по специальным каналам вливали жидкий металл. После кокон дробился — оставалась отлитая металлическая деталь.

Саму деревянную модель сделать достаточно сложно: ее нужно спроектировать, согласовать с технологами, вручную обработать на станках. Все это занимает немало времени.

C принтером остается только нажать кнопку «Печать» после дизайна и на следующий день забрать конечную деталь, причем она может быть пустотелой внутри и крепкой снаружи. Время и затраты сокращаются в несколько раз.

Что обычно хотят напечатать на 3D-принтере? Люди обращаются с очень разными просьбами, часто при поломках автомобиля. Порой нужную деталь невозможно найти, а с таким устройством можно сделать любой элемент. Лично себе я делал крепление противотуманки. Оригинальная деталь в сборе стоила 200 евро, а себестоимость изготовления крепления на принтере — доллар. Очень часто просят напечатать маленькие пластиковые детали кухонных комбайнов, которые нередко ломаются. Делают даже пластиковые крышечки в пульты ДУ. Многие такие модели мы изготавливаем бесплатно — эффект «сарафанного радио» пока не подводил.

Очень часто ремонтируют вещи, которые уже перестали продаваться. Нейлон и поликарбонат позволяют делать очень прочные детали, реально работающие защелки, манипуляторы, двигающиеся части.

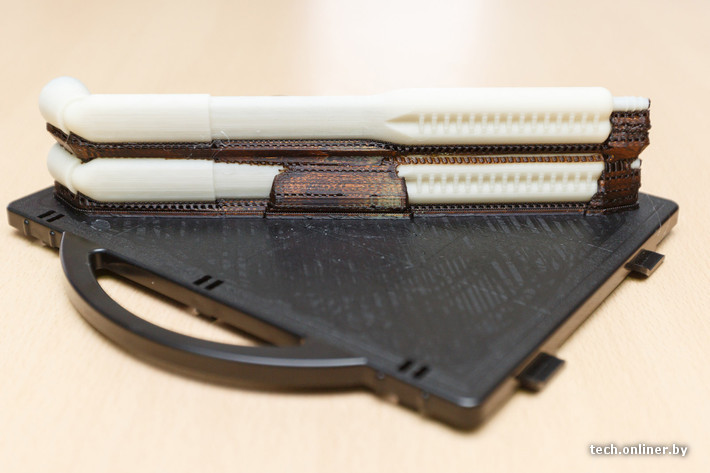

Важный плюс технологии — возможность постройки полых моделей с ребрами жесткости. Экономится материал, время построения, при этом сами детали очень крепкие.

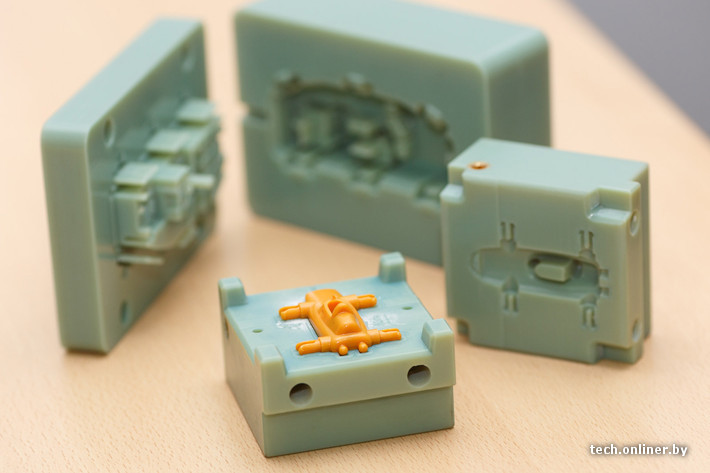

Если конструктор сделал красивую деталь, это еще ничего не значит. По этой же причине не делают много красивых машин — очень сложные футуристические элементы требуют литейных форм, которые будут в десятки раз дороже. Основная проблема наших предприятий — высокая цена ошибки: например, партия бракованных фенов может обойтись в 200—300 тысяч долларов. Конечно, ни один человек не согласится взять на себя такую ответственность. Он будет стараться гнать так, как есть, без каких-то нововведений. C 3D-принтером ты рискуешь 50 долларами, согласовываешь с руководством, можно даже создавать опытные партии и получать отзывы конечных покупателей (эргономику мышки, к примеру, на компьютере никогда не просчитаешь). И после получения такого изделия можно заказывать стандартные формы для литья.

Например, для механизма из 30 пластиковых деталей потребуется 30 металлических форм для отливки. C 3D-принтером полностью работающий механизм можно собрать за неделю. К тому же все это делается на стороне проектировщика, шанс утечки собственных разработок минимален — секрет конструктора остается у него на производстве.

Наша фирма является официальным представителем американской компании Stratasys в Республике Беларусь. Технология изготовления моделей FDM — экструзия пластиковой нити. В принтерах используются различные виды высокопрочных пластиков, которые могут выдерживать температуру до 200 градусов. Есть очень эластичные, прочные и крепкие, часто заменяющие металл.

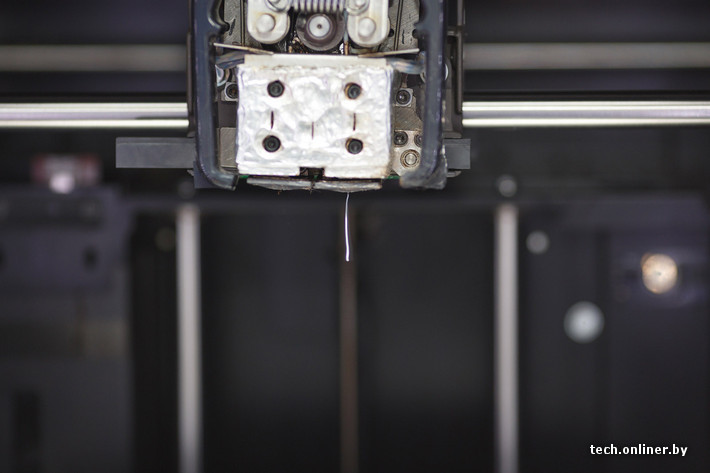

Сам процесс — это послойная выкладка пластиковой нити. Построение происходит следующим образом: нить попадает в фильеру и разогревается в специальной головке до 300—400 градусов, после чего в процессе экструзии в жидком виде идет наплавление. Для всех навесных элементов используется другой материал (растворимый в воде). За счет этого можно делать любую деталь. По умолчанию стол находится в верхнем положении и опускается вниз слой за слоем.

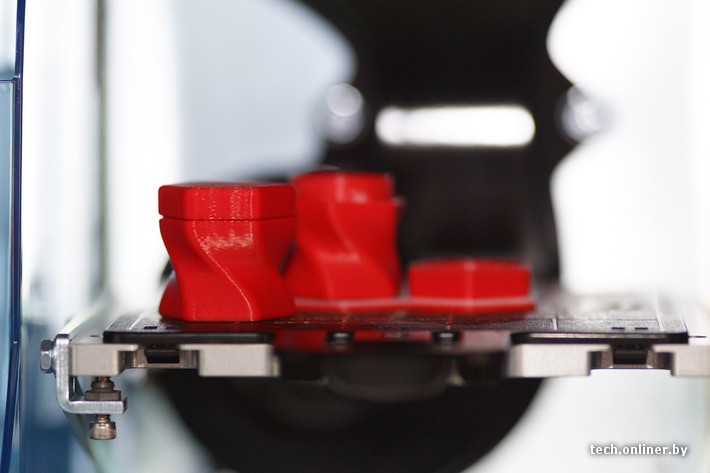

Если присмотреться к деталям, то видно, что они слоистые.

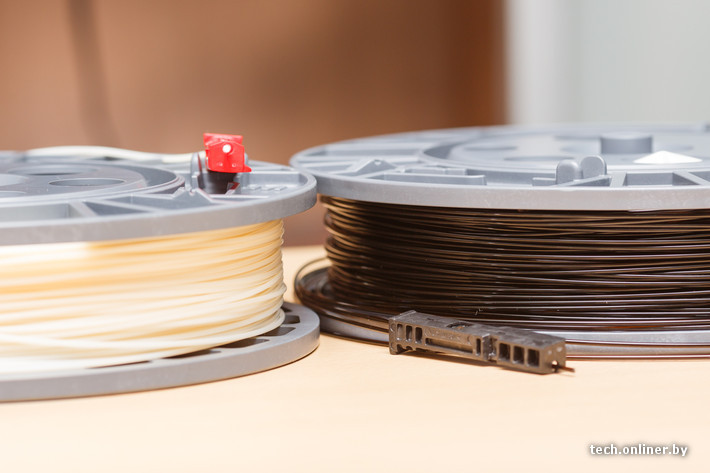

Коричневый пластик — материал поддержки, светлый — модельный.

Пластик затем можно окрасить и металлизировать. Так, например, часто поступают военные.

Также есть уникальная технология Polyjet с применением фотополимера, что позволяет использовать до 14 материалов в одном изделии за одну печать. Вы можете сделать калькулятор, который будет содержать прозрачные элементы, резиновые кнопки и прочный пластиковый корпус. Или очки, которые не сможете отличить от изготовленных традиционно. Недостаток технологии — при 65—80 градусах модель начнет деформироваться.

Дорогие принтеры отличаются от бюджетных тем, что ведут постоянный контроль температуры в зоне построения.

Из чего бы и когда бы вы ни сделали деталь, сегодня и через десять лет она будет аналогичной.

В принтере напечатали детали по медицинскому заказу. Это тот случай, когда нужно сделать десять таких штук, а отливка формы становится рентабельной при заказе партии в тысячу.

Построение конечного элемента (не прототипа) занимает три часа. Внешнюю оболочку поддержки можно без проблем удалить вручную, но внутри без повреждения детали это сделать не получится. Материал поддержки разработан таким образом, что может без следа таять в водном растворе.

На данный момент экструзия пластиковой нити является самой распространенной технологией, так как в 2009 году на нее кончился патент. После этого появилось много бюджетных принтеров для «хоббистов», которые пока существенно уступают профессиональной аппаратуре — по прочности, качеству поверхности и другим параметрам.

Эта тоненькая модель из материала ULTEM способна выдерживать 700 кг нагрузки на верхнюю поверхность. Она разработана при участии авиационной компании Boeing.

Применением 3D-печати белорусы в хорошем смысле умудряются шокировать иностранцев. Некоторые отлитые из поликарбоната детали используются как пуансон-матрицы для штамповки металлических элементов. Например, «Минский завод холодильников» успешно прессует прототипы передней стенки стиральной машины из стали толщиной 0,8 мм. Тот же «Атлант» приноровился делать сложные гофрированные шланги. Очень просто стало создавать сложные карбоновые детали, подпорки из которых можно удалять простым растворением.

И хотя в сфере прототипирования в последние годы был совершен заметный рывок, для многих она остается чем-то неизведанным. Четыре года назад мы продавали по одной-две установки в год, два года назад продали пять, а в прошлом году поставили 12 профессиональных принтеров. Даже большие заводы с их проблемами понимают, что без этого никуда. Но с другой стороны, с такими штуками нужно три конструктора, а не десять. Большая проблема для развития технологии, как ни странно, это конструкторы «старой школы». Они не хотят понимать преимущества 3D-принтеров, им хочется спокойно дожить до пенсии.

За последнее время стала активной и сфера обучения. Установки закупили Витебский и Гомельский технические университеты, БНТУ и БГУ. Считается, что развитие массовой 3D-печати сдерживается лишь необходимостью иметь знания и навыки работы в дизайне и трехмерном проектировании, но со временем и эта преграда исчезнет. Суть 3D-печати сейчас, наверное, не в том, чтобы делать уже готовые вещи. Она ускоряет разработку новых продуктов.

Сегодня в Беларуси с 3D-печатью активно работают такие производства, как «Пеленг», «Атлант», МТЗ. Закупили установки Минский городской технопарк, «Белтекс Оптик», «Аэромаш», ВЗЭП и многие другие — в стране функционирует около 30 профессиональных устройств стоимостью от 10 до 500 тысяч долларов. Можно сказать, что сейчас у нас наблюдается бум 3D-принтеров — люди начинают совсем по-другому думать в процессе создания чего-то нового. Теперь все упирается в фантазию и творчество, а не в возможности традиционных технологий.

Читайте также:

Цифровая реинкарнация: как работают 3D-сканеры

Благодарим компанию "Гетц Трейд"

за помощь в подготовке материала

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. db@onliner.by