Своими глазами: трехмерная печать

Технологии 3D-печати настигли нас незаметно, и очень вероятно, что в отдаленном будущем у всех дома будет стоять принтер, на котором можно напечатать почти любую вещь — от пустой банки до новой пары джинсов.

Итак, что же можно сейчас напечатать на трехмерном принтере?

Голландская компания Shapeways первой в мире предложила онлайн-сервис для печати любых пользовательских 3D-моделей из нержавеющей стали. Вообще, за свое существование эта компания освоила несколько методов печати из различных материалов, включая и металл, и пластик.

Метод, благодаря которому идет построение 3D-модели, называется лазерным спеканием. В качестве рабочего материала выступает порошок какого-либо легкоплавкого пластика. В рабочей камере происходит нагревание и плавление пластика. Чтобы он не загорелся, камера заполняется инертной атмосферой — азотом. После этого лазер послойно рисует сечение деталей по расплавленной массе, а пластик под его действием спекается. Затем насыпается новый слой порошка, и процедура повторяется.

Именно лазерное спекание позволяет создавать объемные металлические модели, только порошок немного другой — это порошкообразная сталь, покрытая сверху слоем все того же пластика. После «отпечатывания» детали она обжигается при высокой температуре, а освободившиеся от выгоревшего органического пластика поры заполняются другими металлами, например бронзой. Примечательно, что по механическим свойствам такие модели приближены к нержавеющей стали.

Несколько лет назад этот процесс был достаточно дорог, однако сейчас стоимость 1 см3 металлопечати составляет около $10. Есть у лазерного спекания и недостаток: установки редко стоят меньше $50 000 и достаточно медленные, требуют серьезного ухода и специальных условий работы.

Компания Unfold занимается печатью керамических изделий. Даже процесс получения формы виртуализирован благодаря лазерному сканированию.

Пипетка с трубочкой, заполненной специально подготовленной глиной, постепенно обрисовывает контуры также послойно, снизу вверх.

Опять же благодаря послойному построению получаются конструкции, создание которых при помощи обычных технологий обработки невозможно.

Где это применяется?

Быстрое изготовление прототипов и инженерия

Быстрое создание трехмерных прототипов — вожделенная мечта студентов архитектурных вузов и инженеров. Корреспондент Onliner.by побывал в гостях у компании «Надежный ресурс» и познакомился с принтером Vflash, поддерживающим новейшую технологию печати FTI (Film Transfer Imaging). Последняя является разновидностью наиболее точного метода трехмерной печати — стереолитографии.

Суть метода — послойный перенос трехмерной модели путем формирования твердой структуры. В качестве модельного материала используется специальный фотополимерный пластик. Буквально сразу же после печати модель готова к работе: ее можно обрабатывать, красить и она ничем не отличается от обычных конструкционных пластмасс.

Как оказалось, печать таких моделей — очень проста, а сам принтер может поместиться в обычной комнате и не требует никаких специальных условий, кроме подключения к компьютеру по локальной сети.

Все, что нужно для трехмерной печати, — это сам принтер и картридж с фотополимерным пластиком. В отличие от рассмотренных выше методов, печать модели осуществляется не сверху вниз, а снизу вверх.

В принтер к подвижной платформе крепится специальная подложка, на которую раскатывается первый опорный слой фотополимера из картриджа.

Каждый отпечатанный слой полимеризуется в твердый пластик под действием ультрафиолетовой лампы.

На дне принтера находится ультрафиолетовая лампа и проектор, выводящий на пластик картинку сечения модели на данном слое.

Программное обеспечение в комплекте поставки нарезает трехмерные модели на слои (поддерживаются все популярные форматы объемных данных), а лампа поочередно высвечивает нужную картинку.

Пластиковые подпорки для навесных конструкций и полостей программа формирует автоматически.

Заявленная точность принтера Vflash — 0,08—0,1 мм. Визуально же напечатанные на принтере модели невозможно отличить от отлитых из пластика.

В отличие от литья, которое требует значительного времени на создание отливочной формы и представляет собой достаточно дорогостоящий процесс, однозначным плюсом 3D-печати по FTI-технологии является возможность моментальной печати моделей любой сложности.

Число объектов на подложке не ограничено, скорость печати составляет 12 мм в высоту в час и связано лишь с необходимостью некоторой выдержки фотополимера под ультрафиолетовым светом до затвердевания. Таким образом, большинство моделей печатается за 5—6 часов. Стоимость 1 см3 пластика — около 6000 бел. рублей.

Как нам пояснил представитель компании «Надежный ресурс» Андрей Короткевич, таких принтеров в Беларуси пока только два. Среди заказчиков — многие конструкторские бюро, которым необходимы модели для оценки в реальных условиях и доводки прототипов. Некоторые белорусские моделисты с удовольствием печатают собственные разработки.

К слову, к 3D-печати по подобной технологии прибегали и конструкторы Porsche, которые изучали ток масла в трансмиссии автомобиля, просто напечатав ее из прозрачного пластика. Конструкторы команды Renault в Formula 1 уже не первый год печатают прототипы деталей своих болидов на 3D-принтерах производства компании 3D systems — мирового лидера в области прототипирования.

Дизайн

Дизайнерская компания .MGX имеет целый набор художественных светильников и предметов интерьера, изготовленных исключительно при помощи 3D-печати. Подготовка таких форм традиционными способами — слишком продолжительна, дорога, неудобна, а порой просто невозможна.

Для анимационного фильма «Коралина в стране кошмаров» все фигурки главных героев и даже волосы тоже отпечатывались вручную. Три 3D-принтера работали непрерывно в течение 18 месяцев, изготовив 21 персонаж, 15 300 форм лиц и 207 400 уникальных мимических комбинаций. Родинки и волосы на главной героине также печатались вручную.

Разработчики подсчитали, что для изготовления стольких фигурок потребовалось бы 10 человек и 4 года непрерывной работы. Прослойка между глазами и лицом печаталась водорастворимым гелем, и после отмывания фигурки получалась механически невозможная для стандартных методов деталь, части которой сцеплены намертво, но при этом сохранили подвижность.

Медицина

С помощью обычного рентгена довольно проблематично оценить физические параметры челюстной кости в месте установки протеза. В частности, при повреждении нижнечелюстного нерва пациент может потерять возможность говорить и жевать, а успешность операции определяется лишь точностью хирурга.

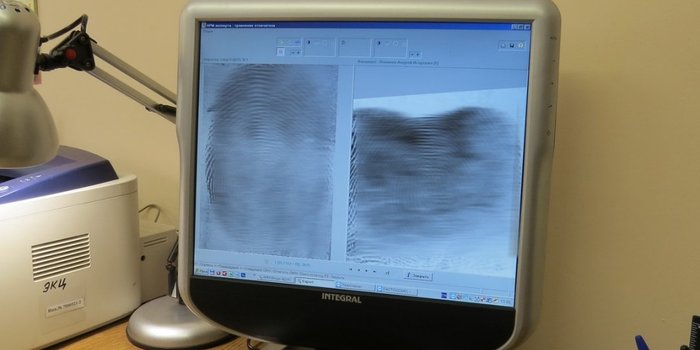

Сейчас проводится предоперационное планирование хирургического вмешательства. Пациента направляют на компьютерную томографию, по которой реконструируется внутренняя структура кости — ее плотность, расположение сосудов и нервов. Исходя из этих данных на 3D-принтере печатаются так называемые хирургические направители, которые сильно облегчают и упрощают операцию. На подготовленные направители ставится протез — уже без риска для здоровья пациента.

Сканирование челюсти и перевод ее в трехмерный формат позволяет также корректировать внешний вид отдельных зубов и оперативно создавать прототип, который послужит моделью для формы отливки зубного протеза. Удивительно, но кроме печати неживых предметов ученые применяют концепцию трехмерной печати и для создания полноценных частей тела.

Используя стволовые клетки, биотехнологи под воздействием различных гормонов (так называемые факторы роста) выращивают клетки определенного типа и конструируют из них части отдельных органов. Одна из печатных головок последовательно и послойно наносит капельки диаметром 200—500 микрон (в каждой из таких капелек содержится около 20 тыс. живых клеток). В это же время вторая головка распыляет нейтральный органический гидрогель с питательной основой, который служит каркасом для клеток и средой питания.

Для создания структур трубочек кровеносных сосудов гидрогель используется и как каркас — внутри и снаружи. После формирования объемной структуры гель легко отделяется или вымывается. Размещенные друг около друга капельки клеток по прошествии небольшого времени начинают сливаться, образуя единую трехмерную структуру.

Энтони Атала, специалист компании Organovo, продемонстрировавший 3 марта 2011 года печать человеческой почки на глазах изумленных зрителей, считает, что скоро это будет не сложнее, чем испечь пирог. Процесс печати нового органа занимает 6—7 часов, причем все может происходить прямо на человеке — прорыв регенеративной терапии.

Стоимость разработанного принтера — около $200 000, коммерческий запуск продукта ожидается в 2012 году. Стоит отметить, что в США уже есть около десятка пациентов, которые прекрасно себя чувствуют с напечатанными по экспериментальным программам органами — почками и мочевыми пузырями.

Одним из самых ярких впечатлений от фильма «Пятый элемент» для многих был процесс воссоздания Лилу из небольшого кусочка ткани пришельцев. И уже сегодня эти технологии значительно ближе, чем кажется.

Благодарим компанию «Надежный ресурс» за помощь в подготовке материала